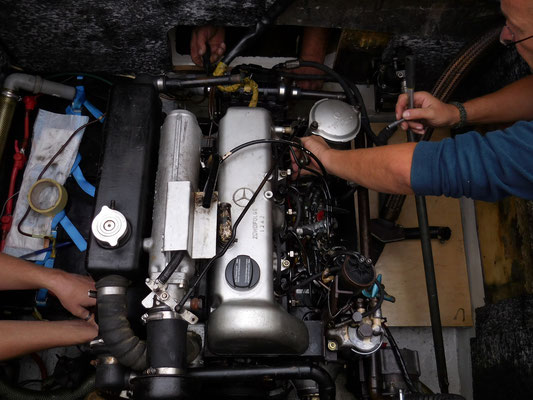

Hier die Crew von BlueWater Algarve die den Motorwechsel durchgeführt hat:

(von hinten nach vorn)

Chris, der Boss

Ben, er hat den Umbau durchgeführt

Sergio, der "Steelman"

Paul, Acquise

Jim, Support in allen Bereichen!

Hier nun die Geschichte des neuen Motors...

Die Entscheidungsphase und die Notwendigkeit für den neuen Motor haben wir schon unter den Törnberichten hinreichend erörtert.........nun in Kurzform die einzelnen Schritte bis zur Probefahrt..

- der erste Schritt, der Wichtigste übehaupt.....den Motor bestellen :-)

- Boot aus dem Wasser kranen und sicher aufpallen

- Cockpit-Boden ausbauen, sämtliche Motorverschraubungen lösen

- Steuerzüge abklemmen

- Diesel Zu- und Rücklauf abklemmen

- Batterieanschluß und Kontrollpanelverbindung abschrauben

- Antriebswelle vom Getriebe abschrauben

- Auspuffanschluß am Motor abschrauben

- Kühlwasseranschluß abklemmen

Dies Vorbereitung, hat ohne das kranen und aufpallen gerade mal 4h gedauert......

Nachdem der Cockpitboden mit dem Gabelstapler rausgehoben worden war, folgte der Motor. Das ganze war in einem halben Tag erledigt.

Wir haben leider was länger gebraucht um die Centraflex Kupplung von der Welle runter zu bekommen....Ich hatte sogar mit einem Techniker in Deutschland telefoniert um mir bestätigen zu lassen, dass unsere Vorgehensweise die richtig war und nach einem Tip gefragt der uns nicht eingefallen war. Letztendlich hat die Zeit für uns gespielt und das Bauteil hat sich unserem Druck gebeugt und sich von der Welle gelöst.

Dies ist die Centraflex Kupplung....

Die Bohrung steckt auf der Welle und mit den 6 Schrauben wird die Glocke (linkes Teil mit dem Gummi drin) auf den Konus geklemmt.

Zur Demontage müssen die 6 Schrauben gelöst werden und in die drei Bohrungen, die mit den Plastikkappen, Schrauben gedreht werden, die die Glocke vom Konus drücken.

Manachmal kleben die beiden Teile zusammen wie ein Schotte an seinem Geld hängt....

Als Nächstes stand das Einmessen (ist nicht schwierig, wenn man weiß wie es geht :-) des neuen Motors an....Uns war schon klar, dass die Fundamente zu hoch waren und die Achse der Motorfüße genau an deren Innenkante lagen, also was tun?

Die Lösung sah so aus, dass von den Fundamenten 5 cm abgestemmt wurde und die neue Fläche dann mit einer Lage GFK (ca. 5 mm) versiegelt wurde.

Auf diese neue Ebene kam dann ein 10 mm dickes Stahlkorsett welches mit den vorhanden Fundamenten verschraubt wurde. Das Korsett sah wie ein umgedrehtes U aus, an dem auf einer Seite noch ein Ohr angeschweißt wurde.

Für das vermessen, abstemmen und versiegeln haben wir ca. 1 1/2 Tage gebraucht. Parallel dazu wurden die Stahlteile angefertigt..

Donnerstag den 17.12 war der Motor endlich da! Gegen Mittag wurde er per Gabelstapler zum Boot gebracht und in den Motorraum gehieft.........und da kam das Unvorhergesehene.....

Der Lichte Abstand zwischen den Stahlkorsetten war zu klein, eine Halterung am Motorblock paßte nicht durch......Also Motor wieder hoch, Flex angeschlossen und im entsprechenden Bereich etwas ausgeschnitten und dann, oh Wunder, saß der Motor, beim zweiten Anlauf, auf seinem vorgesehenen Platz......

Sofort ging es ans ausrichten und........wir hatten natürlich zu viel vom Fundament abgestemmt und so mußten noch 10 mm dicke Metallplatten unter jedem Fuß eingepaßt werden, aber besser was unterlegen als was abstemmen müssen!!!!

Freitag wurden die Platten gefertigt und eingepaßt, anschließend noch die Fußbefestigungen markiert, gebohrt und Gewinde geschnitten. Ganz zum Schluß natürlich auch noch gepinselt.....und schon war der Freitag rum....

Übers Wochenende habe ich schon mal die Auspufanlage neu verlegt. Der Mercedes hatte im Motorraum einen Trockenauspuf (Kühlwasser und Abgas werden getrennt geführt) und erst ab der Backskiste wurde es ein Naßauspuf. Der Neue hat aber direkt ab dem Abgaskrümmer einen Naßauspuf, somit brauchten wir noch einen neuen Wassersammler und einen Schwanenhals, dieser verhindert, dass Wasser beim segeln (wenn das Boot schrägt liegt) durch den Auspuf zurück in den Motor fliesen kann. Für beide Bauteile hieß es ein geeignetes Plätzchen zu finden und den 50 mm dicken Agasschlauch immer im entsprechenden Gefälle zu verlegen.

Das neue Motorpanel konnte ich auch noch installieren und den Kabelbaum zwischen Motor und Panel verlegen...erst dachte ich, der 3 m Kabelbaum wären zu kurz....aber Glück gehabt es hat genau gereicht. Den Alarmgeber für den Unterdrucksensor, der Alarm schlagen soll, wenn der Kühlwassereinlaß verstopft ist, hatte ich auch noch am Motorpanel angeschlossen, bevor es installiert wurde.

Die zweite Lichtmaschine (120 A) für die Service-Batterien brauchte auch noch ein neues Anschlußkabel was direkt in zwei neuen Kabelkanälen verlegt wurde.......

Hier die schematische Darstellung der neuen Auspufanlage. Da wir nicht sicher sind ob wir die 15cm zwischen W.L. und Punkt C. haben, haben wir den Punkt A. hochgelegt (siehe Zeichnung unten ) und mit einem Belüftungsventil versehen um ein rücklaufen des Seewassers in den Motor zu verhindern!

Am Montag ging es dann auch Ruck Zuck mit der finalen Installation. Die Unterlegplatten festgeschraubt, den Motor auf die Platten geschraubt und neue ausgerichtet....

Plus- und Massekabel sowie den Kabelbaum und die zweite Lichtmaschine fertig verkabelt. Dann noch Diesel-Zu- und Rücklauf mit der vorhanden Bordinstallation verbunden. Den Auspufschlauch auch am Motorkrümmer befestigt und den Schwanenhals am Kühlwasserauslaß angebracht.

Final brauchten dann nur noch die Motorflüssigkeiten Öl und Kühlwasser aufgefüllt werden, den Ölstand im Getriebe überprüfen, den Dieselzulauf noch entlüften und dann, ja dann wurde der Betamarine 60 zum ersten mal zum Leben erweckt.........10 Sec vorglühen, Schlüssel Richtung starten drehen und, und er ist direkt angesprungen...........Keine Angst wir haben das Kühlwasser nicht vergessen, das wurde direkt aus dem Gartenschlauch in den Seewasserfilter eingespeist........Wir haben es geschafft.......jetzt ist erst mal Mittagspause!

Am Nachmittag wurden alle Leitungen und Kabel noch "Schick" verlegt (was man im Motoraum schon schick nennen kann), die Centraflex wieder auf die Welle geschraubt und........konnte leider nicht mit dem Getriebe verbunden werden......bin ich nur zu Blöd um die Schraube zwischen Getriebe und Anschlußflansch ins richtige Loch zu bekommen oder gibt es da einen Trick........Die Profis haben es auch nicht geschafft, puh somit bin ich doch nicht zu blöde.....das ist persönlich gesehen ja nicht schlecht, aber wie die Welle ans Getriebe bekommen....

Die Lösung ist ganz einfach....wir kleben Gewindebolzen in der Richtigen Länge in die Centraflex, so dass wir dann zwischen Flansch und Getriebe nur noch eine selbstsichernde Mutter durchjonglieren müssen um die Verbindung herzustellen. Die Gewindebolzen sind bis zum Abend fertig und eingeklebt. Der Kleber kann bis Dienstagmorgen trocknen und dann fehlt nur noch die Verschraubung....

Letzte Aktion des Tages ist es, den Cockpiboden wieder aufzulegen und dann ist Samantha fast wieder bereit ins Wasser zu gehen...

Dienstag früh wird noch die Welle mit dem Getriebe verbunden, Alles nochmal gecheckt, hier und da noch was gezuppelt, gerichtet, verschraubt oder mit Kabelbindern in die richtige Lage gebracht und dann sind wir bereit um ins Wasser zu gehen........Die Crew der Marina ist pünklich und um 14:00 Uhr mit dem Travellift da, Samantha wird angehoben, verhakt sich aber mit der breiten Hüfte an den Pallen, die müssen dann doch nochmal verschoben werden und nach der kurzen Verzögerung schwebt Samantha dem angestammten Lebensraum entgegen.......

Nachdem wir im Wasser sind bleiben wir noch 20 Min in den Schlaufen hängen, checken ob alles dicht ist (am Morgen haben wir den Seewassereinlauf noch neu eingedichtet), Stopfbuchse noch entlüften und dann geht es an den Probelauf des Motors. Springt wieder beim ersten Versuch an, schnurrt vor sich hin und dann gleiten wir aus den Schlaufen zur Probefahrt.

Probefahrt heißt, erst 20 Min mit 1300 RPM dann weitere 20 Min mit 1700 RPM und die letzten 20 Min mit Vollgas sprich 2600 RPM.......Ben überprüft zwischendurch immer mal wieder die Temperatur von Motor und Auspuf, alles soweit im Bereich der normalen Parameter, bis.........auf die Drehzahl bei Vollgas.

Wir schaffen leider nur 2200 RPM wenn der "Hebel auf dem Tisch liegt"......Das Problem ist der Anstellwinkel der Propellerflügel, diese stehen zu steil (hatte ich vor dem Wassern noch um 2" steiler gestellt, weil der neue Moter weniger Drehzahl hat und die Übersetztung des Getriebes das nicht ganz ausgleichen kann......soweit die graue Theorie........Die Realität zeigt, dass die Verstellung nicht nötig gewesen wäre......werden wir dann bei der ersten Inspektion korrigiern.......müssen wir halt nochmal für ne 1/2 h aus dem Wasser.....

Wir stellen leider noch zwei weitere Probleme fest.......

1. Die zweite Lichtmaschine für die Service Batterien lädt mit 14,8 V, was für die Blei-Säre-Batterie viel zu viel ist!

=> Lösung: es ist während der Probefaht nur eine von vier Batterien (a 105 Ah) angeschlossen. Für die eine Batterie ist die Lichtmaschinenleistung weit überdimensioniert........Die Ladespannung wird sich, aller Wahrscheinlichkeit nach, auf die gewünschten 14,4 V einpendeln wenn die komplette Bank (4x 105 Ah) installiert ist!

2. Das Getriebe rasselt wenn wir den Vorwärtsgang einlegen. Das Rasseln verschwindet bei 1900 RPM oder mehr. Es tritt nicht auf, wenn der Rückwärtsgang eingelegt ist.

=> Der BetaMarine Techniker ist der Meinung es liegt an der zu steil eingestellten Schraube....was Anderes fällt ihm erst mal nicht dazu ein. Wir sollen aber unsere Probefahrt weiter machen, wenn möglich in dem Drehzahlbereich wo es nicht rasselt.

Wir machen wieder in der Marina Portimao fest um die Restarbeiten am Schiff zu erledigen, damit wir die erweiterte Probefahrt in Angriff nehmen können......

Am 23.12 bekommen wir noch die Info, dass es ja sein könnte, dass im Vorwärtsgang die Welle gegen das Getriebe drückt und dadurch das Rasseln ensteht.......

Ich überprüfe das am Nachmittag und tatsächlich die Welle steht vor der Centraflex und hat somit nicht genug "Luft" zum Getriebeflansch. Der Abstand wird korregiert und tatsächlich das Rasseln ist weniger geworden.....warten wir es mal ab, wie es sich auf der Probefahrt anhört.

Mit dem neuen Motor haben wir noch ein zusätzliches Sicherheitsfeature installiert, einen Vakuumschalter....

Hier die Funktionsweise:

Der Vakuumschalter sitzt im Seewasserkreislauf und schließt den Stromkreis eines Alarmbuzzers, wenn ein Vakuum anliegt.

Das Vakuum entsteht nur, wenn der Impeller mehr Seewasser fördert als der Seewassereinlauf einlaufen läßt. Der Grund dafür ist dann die Verstopfung des Seewasserfilter durch etwa eine Qualle oder Plastikfolie, etc..

Man könnte jetzt der Meinung sein, dass das ja eine doppelte Sicherheit ist, da der Motor sowieso Alarm gibt, wenn die Kühlwassertemperatur steigt. Dies würde aber erst nach ein paar Minuten passieren, in denen der Impeller trocken gelaufen ist und sich wahrscheinlich in seine Einzelteile zerlegt hat. Diese verteilen sich dann im Kühlwasserkreislauf und verstopfen den Wärmetauscher was auch nach dem Wechseln des Impellers weiterhin zur Überhitzung des Motors führt.